放電被覆・肉盛装置

デポシリーズ〈Depo〉

機械部品・金型の予防保全&肉盛補修のベストソリューション!

EDM(放電加工)の原理を応用

アーク放電により電極材をワーク表面に移行・堆積させる、まったく新しいコーティング・肉盛装置です

EDM(放電加工)の原理を応用

アーク放電により電極材をワーク表面に移行・堆積させる、まったく新しいコーティング・肉盛装置です

デポシリーズの特徴

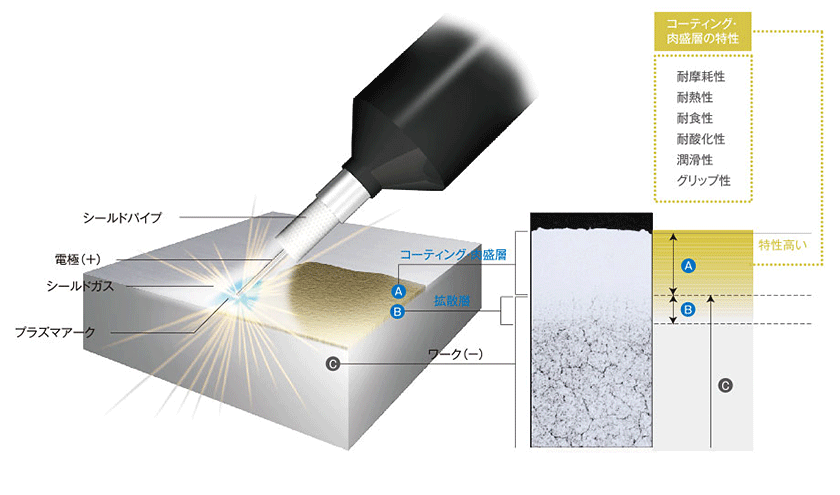

強度密着のメカニズム

本体のコンデンサーに充電された直流電気を、10-3〜10-1秒の周期で10-6〜10-5秒の極短時間放電します。

これにより、電極材がワークとの接触部で8,000~25,000℃に加熱され、加熱された電極材はプラズマ化しワーク表面に冶金的に転移。

転移した電極材は合金化し、ワーク表面に堆積。さらにワーク表面下に拡散・浸透して高強度密着を実現します。

これにより、電極材がワークとの接触部で8,000~25,000℃に加熱され、加熱された電極材はプラズマ化しワーク表面に冶金的に転移。

転移した電極材は合金化し、ワーク表面に堆積。さらにワーク表面下に拡散・浸透して高強度密着を実現します。

充分な熱拡散時間による低熱入力

歪み・ヒケ・巣・応力などが発生しません

スパーク時間が極端に短くてインターバルが長いため、充分な熱拡散が行なわれます。

その結果、処理部に熱が蓄積せず、他に類のない低熱入力が可能になりました。

スパーク時間が極端に短くてインターバルが長いため、充分な熱拡散が行なわれます。

その結果、処理部に熱が蓄積せず、他に類のない低熱入力が可能になりました。

強固な拡散層の形成による高密着力

処理後に剥離を起こしません

電極材はワークに合金化・堆積すると同時に、表面下に根の生えたような強固な拡散層を形成します。

これにより処理後も剥離しない高密着のコーティング・肉盛を実現。

シールドガス(アルゴンガス等)により処理中の酸化を防ぐため、良質なコーティング・肉盛が可能です。

電極材はワークに合金化・堆積すると同時に、表面下に根の生えたような強固な拡散層を形成します。

これにより処理後も剥離しない高密着のコーティング・肉盛を実現。

シールドガス(アルゴンガス等)により処理中の酸化を防ぐため、良質なコーティング・肉盛が可能です。

| 適用母材について | 低炭素鋼、中炭素鋼、工具鋼、金型鋼、鋳鉄、鋳鋼、ステンレス鋼、アルミ合金、銅合金、ニッケル・銅電鋳型 および、ほとんどの電気伝導体が対象となります |

|---|---|

| 置換え可能な処理法 | めっき、溶射、CVD、PVD、TD処理、窒化、浸炭、焼入れ、溶接、超硬、ダイヤモンド、ライニング他 |

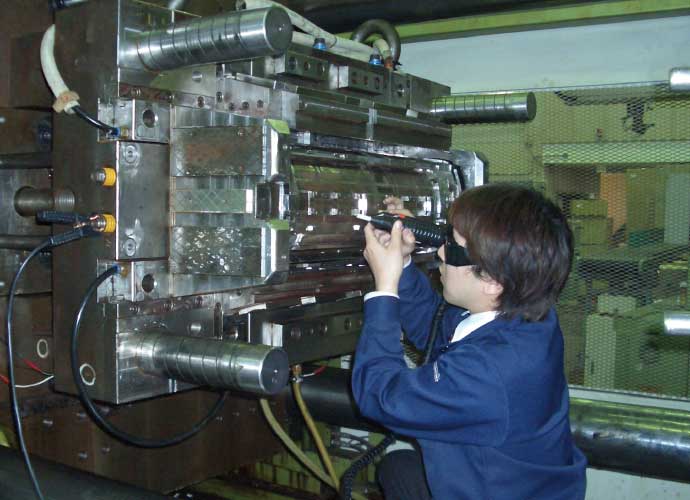

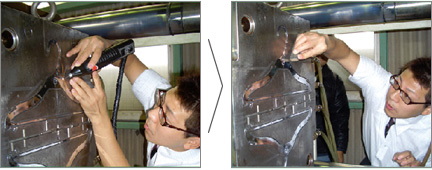

圧倒的な現場作業性

大型ワークも分解せず、必要箇所だけに処理できます

装置はポータブルで、現場作業に最適。

必要な箇所にだけ肉盛補修ができ、仕上げ時間を短縮できます。

また予熱・後熱も必要なく、作業効率を大幅に向上することができます。

装置はポータブルで、現場作業に最適。

必要な箇所にだけ肉盛補修ができ、仕上げ時間を短縮できます。

また予熱・後熱も必要なく、作業効率を大幅に向上することができます。

高い処理能力と広い適応性

コーティング層の厚さや面粗度を、出力と周波数で調整できるため、イメージ通りの処理が可能。

肉盛量を 0.1 mm 単位でコントロールできるため、余肉量が少なく、仕上時間を短縮できます。

また各種アプリケーターを使用することで、目的にあった処理が可能。

処理部が摩耗しても、その上から重ねて処理できます

肉盛量を 0.1 mm 単位でコントロールできるため、余肉量が少なく、仕上時間を短縮できます。

また各種アプリケーターを使用することで、目的にあった処理が可能。

処理部が摩耗しても、その上から重ねて処理できます

デポシリーズの用途

-

〈コーティング〉予防保全で寿命を延ばす

-

〈肉盛〉必要箇所をその場で補修

機械部品、金型、治工具のキズ、カジリ・摩耗・腐食、ピンホール、加工ミスなどを肉盛して補修します。

装置はポータブルで100V電源のみで処理が可能。大型ワークも分解せず、必要な箇所だけ補修できます。

| 各種機械部品、設備部品、治工具などの肉盛補修・コーティング(現場施工可能) | ||

|---|---|---|

| 金型の肉盛補修・コーティング | 〈ダイカスト金型の表面処理〉 | 溶損、焼付き、力ジリ防止、ヒートクラック予防 他 |

| 〈プレス金型のコーティング〉 | カス上がり、カジリ、焼付き防止 | |

| 〈プラスチック・ゴム成形金型の肉盛補修〉 | バリ止め、PL部補修 | |

| 〈アルミ金型・鋳造製品の肉盛補修〉 | ピンホール、欠肉補修ほか | |

※この他にもさまざまな用途に使用できます

放電加工とは

放電加工は電気エネルギーを熱にかえて、金属を溶かす加工方法です。

加工ワークと工具(電極)の数ミクロンのスキマに放電(アーク放電)し、6000℃以上の熱と衝撃で金属を加工します。

引用元: 放電加工(EDM)について解説|はじめの工作機械

加工ワークと工具(電極)の数ミクロンのスキマに放電(アーク放電)し、6000℃以上の熱と衝撃で金属を加工します。

引用元: 放電加工(EDM)について解説|はじめの工作機械

デポシリーズのラインアップ

スタンダードタイプ